在新能源汽车、储能电站、消费电子等行业飞速发展的今天,电池作为核心动力来源,其安全性始终是行业关注的焦点。电池包一旦发生漏液,不仅会导致电池性能急剧衰减,更可能引发短路、起火甚至爆炸等严重安全事故,造成巨大的经济损失与品牌信任危机。如何高效、精准、非接触地检测电池漏液,成为行业亟待突破的技术痛点。

传统检测方法,如人工目视、压力测试或电化学检测,往往存在效率低、滞后性强、无法在线实时监测等局限。而红外热像技术的出现,为电池漏液检测带来了革命性的解决方案。它如同为电池安全装上了一双“智慧之眼”,能透过现象看本质,于无声处识隐患。

红外热像仪的工作原理,基于所有物体都会向外辐射红外能量的物理特性。当电池发生漏液时,泄漏的电解液(通常为液体)与电池壳体(固体)在热容、热导率、表面发射率等热物理性质上存在显著差异。这种差异会导致在同样的环境或工作条件下,漏液区域与正常区域的表面温度分布产生微妙却可被捕捉的变化。

具体而言:

热传导差异:液体的热传导方式与固体不同,可能导致漏液点周边出现不规则的温区。

蒸发冷却效应:挥发性电解液的蒸发会吸收热量,导致局部温度低于周围。

热阻变化:液体覆盖会改变表面的热阻,影响散热,可能在充放电过程中形成异常热点或冷区。

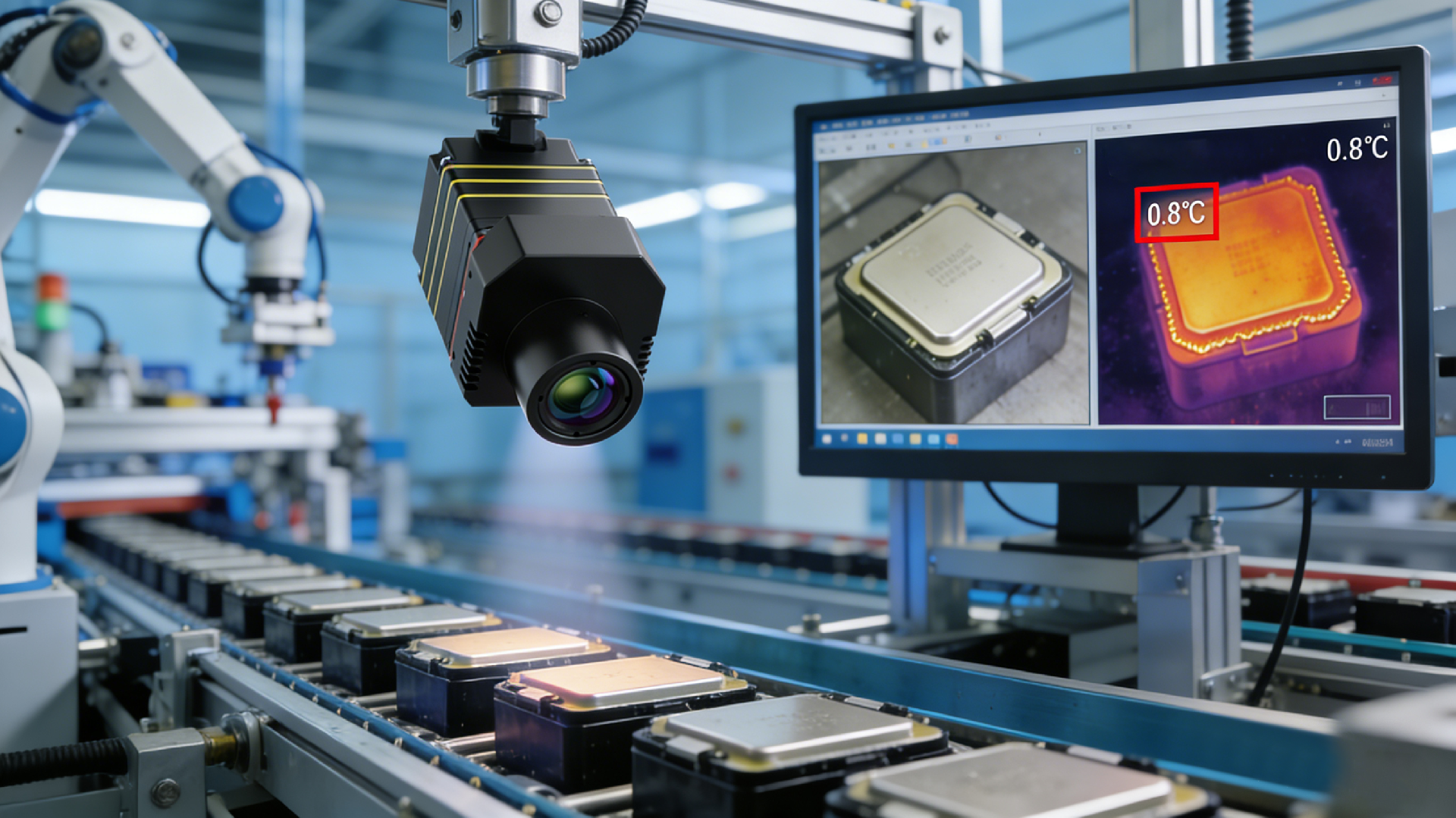

TN460 在线测温热像仪,正是凭借其高灵敏度与分辨率,能够清晰捕捉这些细微的温度场分布图像,将不可见的温度差异转化为可视化的热像图,从而精准定位漏液点,实现早期预警、快速定位。

在动力电池生产的 “电池盖封装” 环节,漏液往往以 “微量渗漏” 的形式存在:电解液从密封缝隙渗出后,会在电池盖表面形成一层极薄的液膜,这层液膜的热传导特性与电池盖金属材质存在显著差异,因此会呈现出独特的温度分布特征。

TN460 在线测温热像仪正是基于这一原理,利用不同液体对红外光的反射、折射、散射差异,结合自身高清红外成像能力,精准捕捉电池盖表面的温度异常区域 —— 哪怕是直径仅 2mm 的微量漏液,也能在热像图中呈现出清晰的 “温度异常色块”,帮助产线实时识别漏液风险。

面对电池制造与使用过程中严苛的检测环境与高精度要求,TN460 在线测温热像仪展现出强大而全面的性能优势:

1. 高清成像,细节尽显

搭载 640×512 的高分辨率红外探测器,TN460 能够呈现极其清晰细腻的热像图。即使是最微小的漏液起始点或蔓延痕迹,也能在画面上被清晰辨识,杜绝漏检可能。

2. 宽温精准测量

-20℃ ~ +650℃ 的宽测温范围,使其能从容应对从低温存储环境到电池异常发热等各种极端场景,确保全生命周期内的温度监控无死角。

3. 实时动态捕捉

25Hz 高帧频输出,能够流畅记录电池在充放电、工作、静置等不同状态下的温度动态变化过程,同步输出温度数据与图像,为分析漏液发生机理和过程提供完整数据链。

4. 小巧灵活,集成便捷

设备体积小巧,功耗低,易于集成到现有的自动化产线或检测系统中。提供多款镜头可选,满足不同视场角和检测距离的需求。丰富的硬件接口(如 GigE、USB)和全面的 SDK 支持,让二次开发与系统集成变得简单高效。

在全球范围内,领先的电池制造商和新能源汽车企业早已将红外热成像技术纳入其质量管控与安全监测体系。

电池模组组装线上,集成多台在线式热像仪,对每一个下线模组的壳体进行全自动扫描。通过比对标准热像模板,系统能在秒级内判断是否存在密封胶涂抹不均、焊缝微漏导致的潜在漏液风险,将质量问题遏制在出厂前。

储能电站的日常运维中,运维人员定期使用便携式热像仪对电池柜进行巡检。通过热像图发现电池簇底部存在异常低温带状区域,经检查确认为冷却管路轻微渗漏与电解液混合所致,避免可能因漏液扩散导致的大规模短路事故。

这些案例证明,红外热像仪不仅是实验室里的精密仪器,更是落地于产线、服务于现场的可靠“安全卫士”。

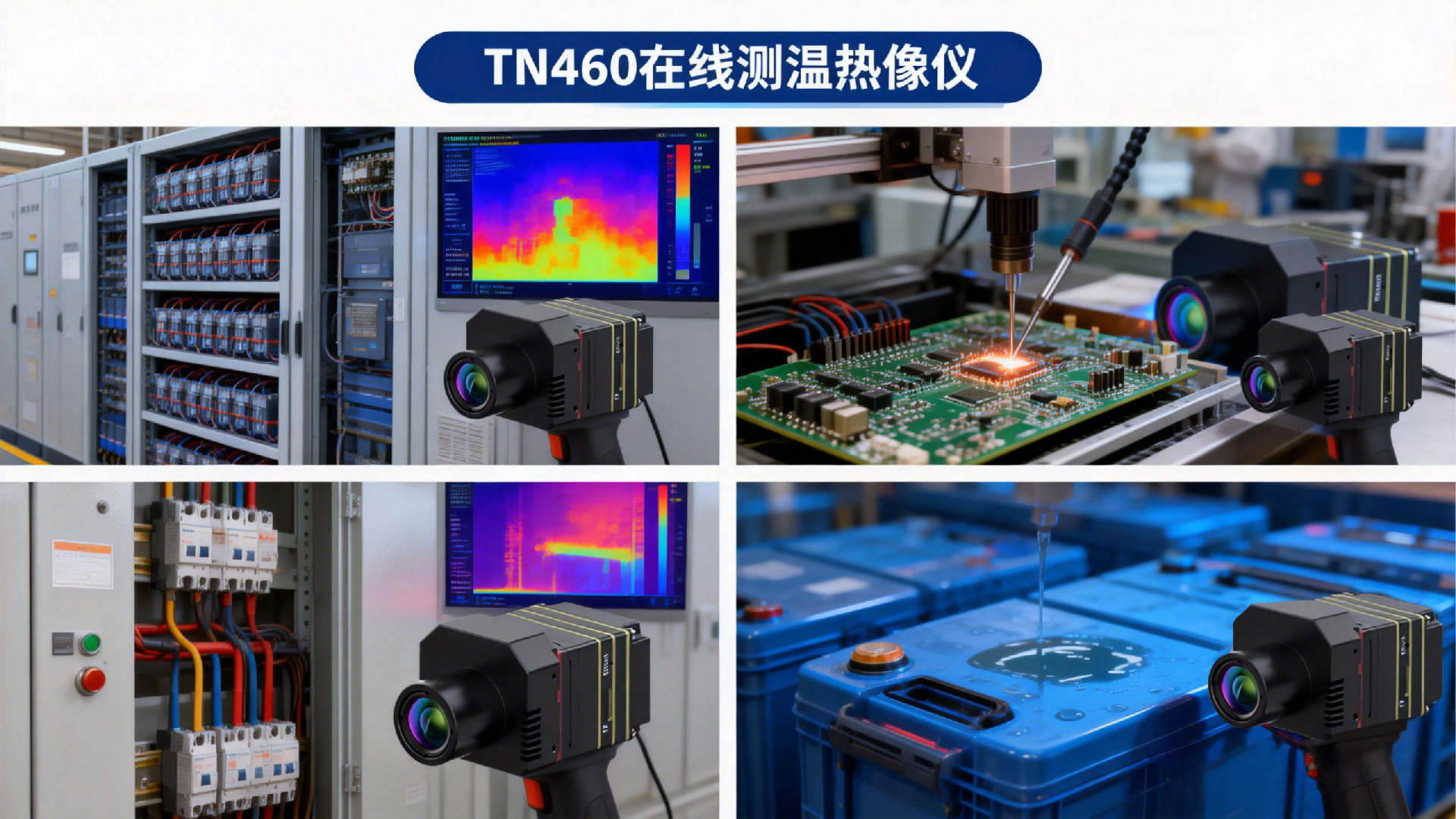

TN460的“精准测温 + 高清成像” 能力,还能延伸至新能源行业多个核心场景:

电池包热失控预警:在储能电站中,实时监测电池包表面温度分布,提前识别单个电芯的异常发热,避免热失控扩散;

BMS 板焊接检测:在电池管理系统电路板生产中,检测焊点温度分布,判断焊接是否充分、有无虚焊;

电力设备巡检:在储能电站配电柜、电缆接头处,检测过热隐患,降低电气故障风险。

电池安全无小事。在追求高能量密度、快充速度的同时,筑牢安全防线是行业可持续发展的基石。TN460 在线测温热像仪以其 非接触、可视化、全时段、高精度 的检测能力,为电池从生产制造到终端使用的全链条,提供了不可或缺的安全保障工具。

对于新能源行业而言,“安全” 与 “效率” 从来不是二选一的命题 。TN460 在线测温热像仪,正是帮企业实现 “安全升级 + 效率提升” 的关键工具。

如需获取 TN460 在电池行业的更多应用方案,可联系工作人员一对一定制您的检测方案。