一颗芯片的过热可能导致整个系统失效,而传统测温方式却难以捕捉这转瞬即逝的热量变化。

在电子产品研发领域,电路板的热管理能力直接决定着产品的可靠性与使用寿命。科研人员在设计测试阶段面临着一个长期挑战:如何精准掌握电子元器件在运行时的温度变化,及时发现潜在的热设计缺陷?

传统接触式测温方法已难以满足现代电子研发的精度与效率要求。在线式电调测温热像仪的出现,为电路板热管理带来了 “可视化、非接触、全维度” 的突破。

在电路板原型设计与验证环节有一个棘手问题:新开发的智能控制器在长时间运行后会出现性能下降,但使用传统热电偶测温却无法定位问题根源。

“我们尝试了多个测温点,数据都显示在安全范围内,但问题依然存在。”测试工程师说道,“后来发现是主芯片背面的一个小型电源模块间歇性过热,而这是我们之前完全没有监测到的位置。”

这种情况在电路板研发中并不罕见。接触式测温的局限性主要体现在三个方面:

① 点状测量难以覆盖全面。热电偶只能获取特定点的温度,而电路板上元器件密集, hotspots(过热点)可能出现在任何位置,漏检风险极高。

② 接触本身改变热特性。测温探头与元器件接触会改变其散热条件,导致测量数据与实际运行状态存在偏差,影响研发人员对热设计的准确判断。

③ 数据处理效率低下。传统的测温方法需要人工记录和分析数据,过程繁琐耗时,拉长了产品研发周期,在当今快速迭代的市场环境下显得尤为不利。

针对电路板测温的场景痛点,在线式电调测温热像仪应运而生,为电子研发领域带来了革命性的变化。ATR61电调测温热像仪凭借以下技术优势,成为电子行业热管理的 “利器”:

微米级温差识别:640×512 红外分辨率,可捕捉电路板上贴片元器件(如 0201 封装电阻、微型电容)的细微温差,即使 0.5℃的变化也能精准呈现,为研发优化提供 “显微镜级” 依据。

全场景温域覆盖:-20℃~+550℃的测温范围,从消费电子的常温测试到汽车电子的高温老化试验,再到工业设备的过载测试,全场景适配电路板的温度检测需求。

智能聚焦,高效适配:电动聚焦功能可根据电路板尺寸、观测距离快速调整焦距,无论是手机微型电路板还是工业控制大型 PCB,都能一键实现清晰成像,大幅提升测试效率。

无缝集成,数据驱动:千兆网络接口与 ONVIF 等工业协议的支持,使 ATR61 可直接接入电子企业的研发测试平台或产线 MES 系统,实现温度数据的实时采集、分析与预警,助力智能化产线建设。

在通信设备制造领域, 5G基站供应商将在线式电调测温热像仪集成到其电路板测试流程中,取得了显著成效。

“我们的基带板组件复杂,功率密度高,热管理至关重要。”该企业测试部门负责人介绍,“引入热像仪后,我们不仅发现了之前忽略的过热元件,还优化了散热设计,使产品可靠性提升了30%。”

汽车电子领域同样受益匪浅。新能源汽车企业的电控研发团队使用热像仪进行功率模块的温升测试,可精准掌握不同驾驶模式下的元器件温度负载,为散热设计提供可靠数据支撑。

值得一提的是,电调测温热像仪的电动聚焦功能在不同测试距离下都能保持图像清晰,大大提升了测试的便捷性与准确性。从近距离的单芯片测温到整板的热分布分析,一台设备即可满足多种测试需求。

|  |

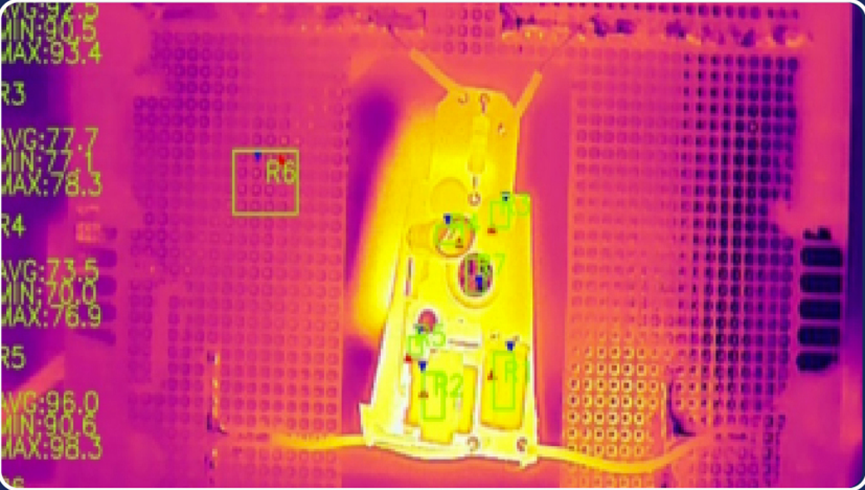

集成于测试系统中的在线式电调测温热像仪正在工作

随着电子设备向高频、高速、高集成度方向发展,电路板的热管理挑战将愈发严峻。在线式电调测温热像仪将持续发展,为电子研发提供更加精准、高效的解决方案。